新聞動態more>>

螺紋孔加工常用螺紋銑刀區別于絲錐及使用特點

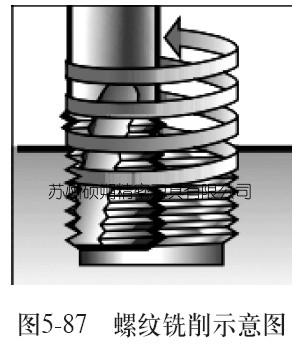

以往比較傳統的螺紋加工方式是采用絲錐攻螺紋孔,這種加工方式效率低,難以保證螺紋加工精度,且絲錐斷裂后極易導致工件報廢。在現代螺紋加工中,已逐步采用銑削方式替代傳統加工方法。螺紋銑削的優點在于加工效率高,通過刀具選型和調整加工參數可對螺紋加工精度進行良好的控制;刀具通用性好,對于相同螺距、不同直徑的螺紋孔,采用絲錐加工需要多把刀具才能完成,而采用螺紋銑刀加工,則使用一把螺紋銑削刀具即可,與其他螺紋加工相比,螺紋銑刀使用壽命延長20-40%;加工安全性高,采用螺旋插補銑削方式不用擔心刀具損壞帶來的負面效果,螺紋銑削如圖5-87所示。

(一)螺紋銑削的特點及應用

作為一種新型的螺紋加工工藝,螺紋銑削與攻螺紋相比有著獨有的優勢和更廣泛靈活的使用方式和適用于多種場合。

(1)螺紋銑刀加工效率高。銑削不僅速度高,而且它的多刀槽設計增加了切削刃數從而可以輕松提高進給速度,這樣就可以大幅度提高加工效率。在長螺紋的加工中,可選用有更長刀刃的刀片減少軸向進給距離(相當于讓螺紋變短)來進一步提高加工效率。

(2)螺紋銑刀加工面質量及尺寸精度高。蘇州碩朔精密刀具螺紋銑刀銑削很高的切削速度,較小的切削力使切削面很光滑;細碎的切屑能被切削液輕松沖出工件不會劃傷已加工面,適用于螺紋精度有較高要求的工件加工使用。

(3)碩朔精密刀具螺紋銑刀的穩定性好,安全可靠。由于螺紋銑刀是逐漸切入材料,它產生的切削力較小,很少會出現斷刀。即使萬一出現斷刀,由于銑刀直徑比螺紋孔小很多,可以輕松從零件中取出斷裂部分而不會傷及零件。

(4)應用范圍廣。螺紋銑刀可加工各種直徑螺紋; 螺紋銑刀使用靈活性好,可以適用多種工況加工。例如:可以用同一把螺紋銑刀加工左旋螺紋,也可以加工右旋螺紋;既可以加工外螺紋,也可以加工內螺紋。螺紋銑刀直徑比孔要小,且必反轉退刀,可以獲得完整而精確的螺紋深度。

碩朔精密刀具生產的螺紋銑刀可加工高表面光潔度要求的螺紋孔,并降低刀具庫存成本;車間里可以用一把螺紋刀具加工左手或右手螺紋以及加工不同公差的螺紋,可以生產各種材料各種直徑的螺紋孔。與攻絲不同,通過銑削生產的螺紋可以深加工到高精度,哪怕是在硬質合金材料上。另外,運行周期短、刀具破損少–總體來說,他們是非常高效的刀具。

螺紋銑刀切削強度和剛度高,特別是在硬質材料上另外螺紋刀具的庫存成本低。

螺紋銑削刀具是一種用途廣泛的新型的螺紋加工技術,但是它也有一定的局限性:

1)需要使用3軸聯動的數控機床。

2)盡管在批量加工中它的成本比絲錐更低,然而單個的螺紋銑刀比絲錐昂貴,更適合批量工件加工使用。

3)螺紋銑削的程序編制比較麻煩,這也是限制了它大范圍應用的重要因素之一。

(二)螺紋銑刀的選用

隨著數控機床的普及,螺紋銑削加工技術在機械制造業的應用越來越多。螺紋銑削是通過數控機床的3軸聯動,利用螺紋銑刀進行螺旋插補銑削而形成螺紋,刀具在水平面上每作一周圓周運動,在垂直面內則直線移動一個螺距。目前使用的各種螺紋銑削刀具種類很多,蘇州碩朔精密刀具針對客戶常用的幾款螺紋銑刀介紹其使用特點。

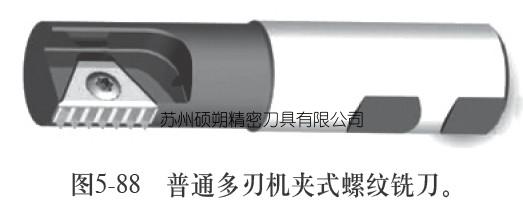

1.普通機夾式螺紋銑刀 機夾式螺紋銑刀主要用于銑削較大直徑的內螺紋,也可銑削外螺紋。由于該刀片易于制造,價格較低,但抗沖擊性能較整體螺紋銑刀稍差。因此,該刀具常推薦用于加工鋁合金材料,其結構與普通機夾式銑刀類似,由可重復使用刀桿和可方便更換的刀片組成。在選擇機夾式螺紋銑刀時,應根據被加工螺紋的直徑、深度和工件材料等因素,盡量選用直徑較大的刀桿和適當刀片的材質。如圖5-88所示為普通多刃機夾式螺紋銑刀。

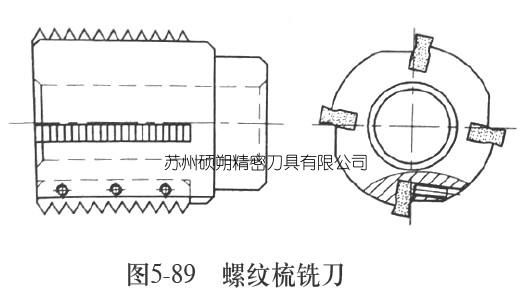

2. 機夾式螺紋梳銑刀 如圖5-89為螺紋梳銑刀

其主要用于加工長度短而螺距小的三角形內圓柱螺紋和圓錐螺紋。選擇螺紋梳銑刀時要注意銑刀直徑的選擇。銑刀與工件的接觸弧很小,工件齒槽的擴大量不明顯,最好選用直徑較大的銑刀,但從制造方便和經濟性等因素考慮,不宜選擇大直徑的銑刀。而在銑削內螺紋時,銑刀與工件的接觸弧較長,而且隨著銑刀直徑的增大,接觸弧會明顯地增長,螺紋齒槽擴大量則顯著增加。所以要選擇適當直徑的銑刀,銑刀直徑如果選擇不當,會影響螺紋牙型精度。加工不同材料時螺紋梳銑刀的前角和齒頂后角也有所不同(見表5-23)。

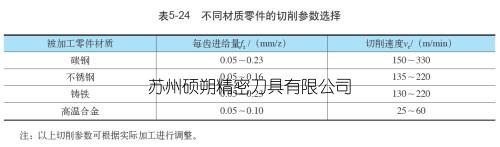

根據被加工零件的材質不同,螺紋梳銑刀的切削參數也有所不同,不同材質零件的切削參數選擇如表5-24所示。

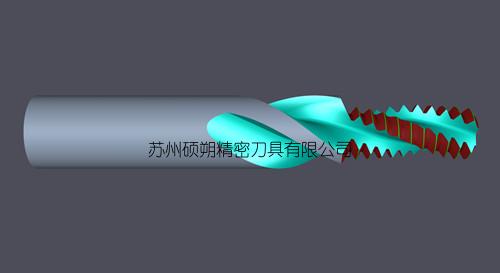

3. 普通整體式螺紋銑刀 整體式螺紋銑刀(圖5-90)大多采用整體硬質合金材料制造,有些還采用了涂層。整體式螺紋銑刀結構緊湊,比較適合加工中、小直徑的螺紋,也有用于加工錐螺紋的整體式螺紋銑刀。此類刀具剛性較好,特別是帶螺旋槽的整體式螺紋銑刀,在加工高硬度材料時可有效降低切削負荷,提高加工效率。整體式螺紋銑刀的切削刃上布滿螺紋加工齒,沿螺旋線加工一周即可完成整個螺紋加工,無需像機夾式刀具那樣分層加工,因此加工效率較高,但價格也相對較貴。該類絲錐常用于中小直徑螺紋的加工。

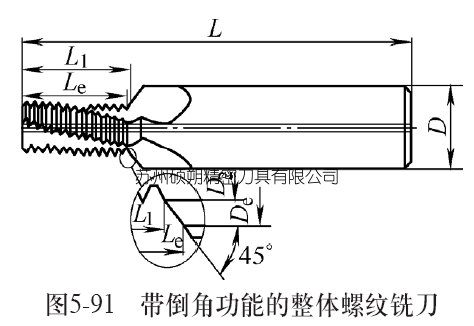

4. 帶倒角功能的整體螺紋銑刀 帶倒角功能的整體螺紋銑刀(圖5-91)的結構與普通整體螺紋銑刀類似,但在切削刃的根部(或端部)有專用的倒角刃,可在加工螺紋的同時加工出螺紋端部倒角。加工倒角有3種方式,當刀具直徑足夠大時,可直接使用倒角刃锪出倒角。該方法僅限于加工內螺紋孔口倒角。當刀具直徑較小時,可使用倒角刃通過圓周運動來加工倒角。但在使用切削刃根部倒角刃進行倒角加工時,要注意刀具螺紋切削部分與螺紋間應有一定間隙,以避免出現干涉現象。如加工的螺紋深度小于刀具的有效切削長度,則刀具將無法實現倒角功能,因此選擇刀具時應保證其有效切削長度與螺紋深度相互匹配。

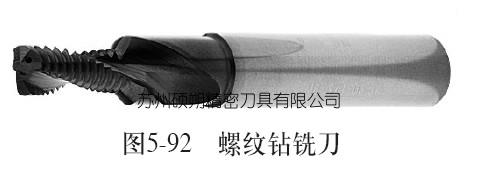

5. 螺紋鉆銑刀 螺紋鉆銑刀(見圖5-92)

由整體硬質合金制成,是一種中、小直徑內螺紋高效加工刀具。螺紋鉆銑刀可一次完成鉆螺紋底孔、孔口倒角和內螺紋加工,減少了刀具使用數量。但這種刀具的缺點是通用性差,價格也比較昂貴。碩朔精密刀具定制螺紋鉆銑刀是由頭部的鉆削部分、中間的螺紋銑削部分及切削刃根部的倒角刃三部分組成。

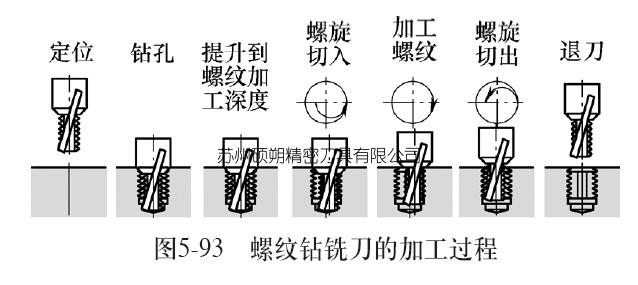

鉆削部分直徑就是刀具所能加工螺紋的底徑。螺紋鉆銑刀是將鉆孔與攻絲結合的工藝(以相反的順序完成)。切削刃尖端的形狀類似于鉆頭,而主體具有螺紋形狀,在柄部附近具有埋頭孔。切削刃首先插入鉆孔,然后進行螺紋插補同時形成倒棱。這個工藝的優點是減少了刀具,刀架,無需換刀;螺紋加工過程見圖5-93。

受鉆削部分直徑的限制,一把螺紋鉆銑刀只能加工一種規格的內螺紋。在選用螺紋鉆銑刀時,不但要考慮被加工螺紋孔規格,還應注意刀具有效加工長度與被加工孔深度的匹配,否則不能實現倒角功能。

6. 銑深螺紋刀具 銑深螺紋刀具(見圖5-94)是一種單齒螺紋銑刀。一般的螺紋銑刀刀刃上有多個螺紋加工齒,刀具與工件接觸面積大,切削力也大,且加工內螺紋時刀具直徑必須小于螺紋孔徑。由于刀體直徑受到限制,影響刀具剛性,且銑螺紋時刀具為單側受力,銑削較深螺紋時易出現讓刀現象,影響螺紋加工精度,因此一般的螺紋銑刀有效切削深度約為其刀體直徑的2倍,而使用單齒的銑深螺紋刀具可以較好克服上述缺點。由于減小了切削力,可大幅提高螺紋加工深度(見圖5-94中L1)。

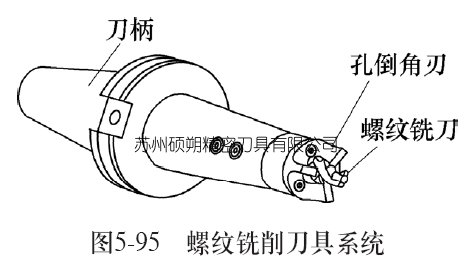

7. 螺紋銑削刀具系統通用性與高效性是螺紋銑刀的一個突出矛盾,一些具有復合功能的刀具(如螺紋鉆銑刀)加工效率高但通用性較差,而通用性好的刀具效率往往又不高。為解決這一問題,開發了模塊化的螺紋銑削刀具系統(見圖5-95),該刀具統一由刀柄、锪孔倒角刃及通用螺紋銑刀組成,可根據加工要求選擇不同類型的锪孔倒角刃和螺紋銑刀。這種刀具系統通用性好,加工效率高,但刀具成本較高。以上概略介紹了幾種常用螺紋銑削刀具的功能與特點。

(三)螺紋銑削問題與對策

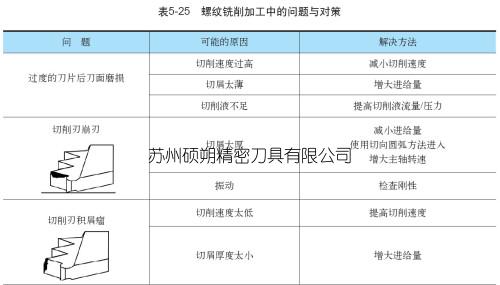

螺紋銑刀和其他銑刀一樣,在銑削加工過程中會遇到刀片磨損、崩刃、積屑瘤等現象,表5-25為螺紋銑削加工中常見的幾個問題及相應的解決方案。