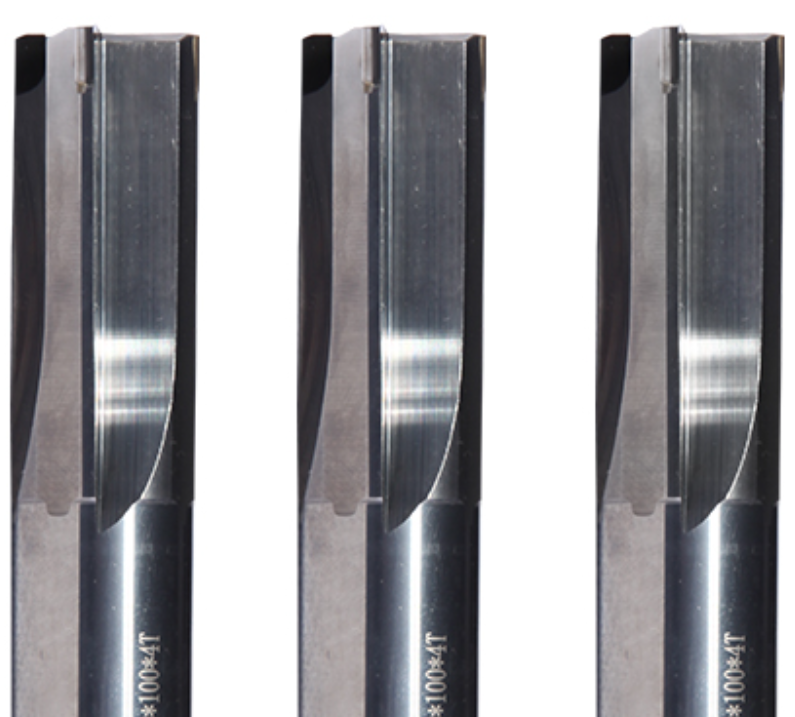

PCD金剛石刀具,PCD金剛石成型刀具

聚晶金剛石(PCD)刀具PCD刀具的正確應用是獲得滿意加工效果的前提。雖然刀具失效的具體原因各不相同,使用人正確的使用方法同樣至關重要。選用PCD刀具時,應正確把握刀具的適應范圍。例如:選用PCD刀具加工黑色金屬工件(如不銹鋼)時,由于金剛石極易與鋼中的碳元素發生化學反應,將導致PCD刀具迅速磨損,因此,加工淬硬鋼的正確選擇應該是PCBN刀具。

一般來說,為了減小切削力,防止產生積屑瘤,PCD刀具應采用正切削角。但在加工高硅鋁合金時(尤其在用PCD刀具替代硬質合金刀具進行加工時),PCD刀具的后角通常會比硬質合金刀具采用的后角(如250)略微減小,以改善PCD刀具切削刃對高硅鋁合金的切削性能。PCD刀具的正前角也不宜過大,因為刀具前角越大,其切削刃強度越低,通俗地講就是,PCD刀具的后角越小,切削刃的強度越高。

為了在保證刀具為正切削角的前提下盡可能提高切削刃強度,將具有負前角的CNMX刀片焊接在PCD刀具刀尖部位并形成正切削角,這樣,刀片的負前角既提供了較高的切削刃強度,又不會影響刀具的正常切削。制造PCD刀具切削刃時,不需對金剛石刀尖作過多工藝處理,對于PCD銑刀,可對切削刃進行輕微刃磨,此外,使切削刃產生一定的軸向傾角也有助于提高PCD刀具的切削性能。

SS碩朔生產制造整硬合金刀具、、焊接合金或PCD金剛石等,并提供相關刀具返修研磨服務。

切削加工鋁合金材料時,硬質合金刀具的粗加工切削速度約為120m/min,而聚晶金剛石(PCD)刀具即使在粗加工高硅鋁合金時其切削速度也可達到約360m/min。刀具制造推薦采用細顆粒(或中等顆料)PCD牌號加工無硅和低硅鋁合金材料。采用粗顆粒PCD牌號加工高硅鋁合金材料。如銑削加工的工件表面光潔度達不到要求,可采用晶粒尺寸較小的修光刀片對工件表面進行修光加工,以獲得滿意的表面光潔度。

聚晶金剛石(PCD)刀具刀片的成功應用不僅取決于合理選用刀具幾何參數和切削參數,同時還需要刀具供應商對刀具使用中遇到的問題提供對應解決方案。

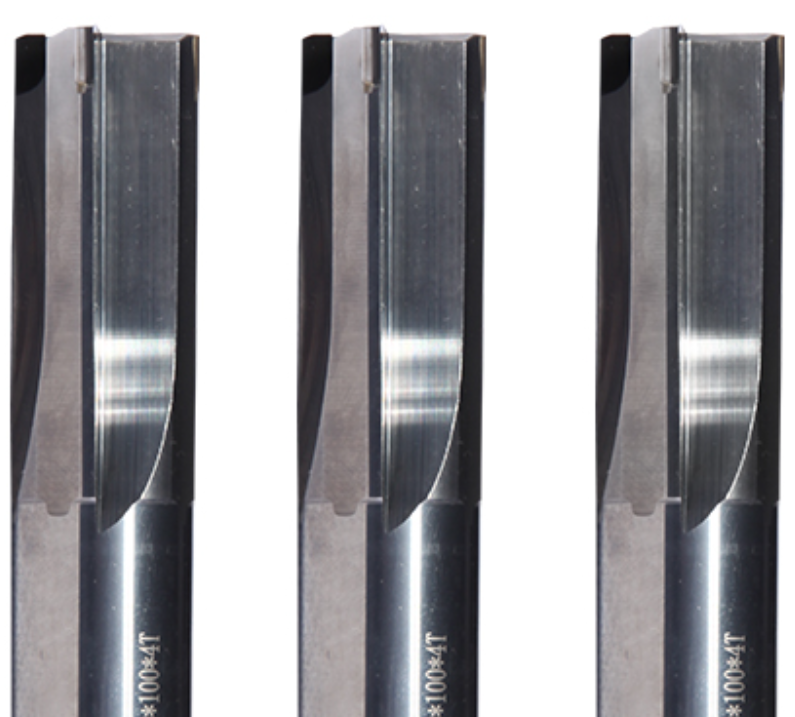

PCD金剛石刀具,PCD金剛石成型刀具

聚晶金剛石(PCD)刀具PCD刀具的正確應用是獲得滿意加工效果的前提。雖然刀具失效的具體原因各不相同,使用人正確的使用方法同樣至關重要。選用PCD刀具時,應正確把握刀具的適應范圍。例如:選用PCD刀具加工黑色金屬工件(如不銹鋼)時,由于金剛石極易與鋼中的碳元素發生化學反應,將導致PCD刀具迅速磨損,因此,加工淬硬鋼的正確選擇應該是PCBN刀具。

一般來說,為了減小切削力,防止產生積屑瘤,PCD刀具應采用正切削角。但在加工高硅鋁合金時(尤其在用PCD刀具替代硬質合金刀具進行加工時),PCD刀具的后角通常會比硬質合金刀具采用的后角(如250)略微減小,以改善PCD刀具切削刃對高硅鋁合金的切削性能。PCD刀具的正前角也不宜過大,因為刀具前角越大,其切削刃強度越低,通俗地講就是,PCD刀具的后角越小,切削刃的強度越高。

為了在保證刀具為正切削角的前提下盡可能提高切削刃強度,將具有負前角的CNMX刀片焊接在PCD刀具刀尖部位并形成正切削角,這樣,刀片的負前角既提供了較高的切削刃強度,又不會影響刀具的正常切削。制造PCD刀具切削刃時,不需對金剛石刀尖作過多工藝處理,對于PCD銑刀,可對切削刃進行輕微刃磨,此外,使切削刃產生一定的軸向傾角也有助于提高PCD刀具的切削性能。

SS碩朔生產制造整硬合金刀具、、焊接合金或PCD金剛石等,并提供相關刀具返修研磨服務。

切削加工鋁合金材料時,硬質合金刀具的粗加工切削速度約為120m/min,而聚晶金剛石(PCD)刀具即使在粗加工高硅鋁合金時其切削速度也可達到約360m/min。刀具制造推薦采用細顆粒(或中等顆料)PCD牌號加工無硅和低硅鋁合金材料。采用粗顆粒PCD牌號加工高硅鋁合金材料。如銑削加工的工件表面光潔度達不到要求,可采用晶粒尺寸較小的修光刀片對工件表面進行修光加工,以獲得滿意的表面光潔度。

聚晶金剛石(PCD)刀具刀片的成功應用不僅取決于合理選用刀具幾何參數和切削參數,同時還需要刀具供應商對刀具使用中遇到的問題提供對應解決方案。